热收缩补口带(套)为管道焊缝 / 接头专用防腐材料,其安装质量直接决定补口部位的防腐寿命,安装时需遵循严格的操作流程,以确保补口部位的防腐性能和密封性,具体施工操作方法如下:

1、 管道表面预处理

安装管道防腐热收縮补口带(套)部位的清理是决定补口带粘结强度的关键步骤,需彻底清除杂质和氧化层。将钢管表面加热除去表面湿气,用抹布或吹风机将钢管表面的污物清理干净,油性污物应用溶剂擦拭以清理干净。若有锈腐就选用电动磨具进行清理达到St3级除锈要求,再去潮气,清净表面灰尘和附着物。将管道主体防腐层边缘打磨成30°~45°的斜坡(倒角),避免补口带边缘出现应力集中,焊口处用角磨机磨平,无凸起、尖角,防止刺破热收缩材料。

2、热收缩补口带(套)的安装

表面预处理后30 分钟内必须涂刷底漆,底漆需搅拌均匀,用毛刷或滚筒均匀涂刷在补口部位(焊缝 + 两侧主体防腐层斜坡),自然晾干底漆至表干状态。用烤枪对焊口及两侧管道均匀预热,温度升至40~60℃,去除表面潮气,提升胶层粘结力;低温环境(<0℃)预热温度可升至 60~80℃,避免收缩时胶层粘性不足。

补口套安装:将补口套从管道一端套入焊口正中央,调整位置使套体两端与管道原防腐层搭接宽度≥50mm,确保左右对称;套体两端用固定片临时固定,防止加热前移位。从套体中央向两端均匀加热,先烤焊口正上方,使套体中央率先收缩贴附,再逐步向两侧延伸;火焰与套体保持 30~40cm 距离,呈 45° 角移动,避免局部高温烤焦、烧穿材料。加热过程中,用钢制压辊随烤随压,重点压实套体与管道搭接处、焊口两侧及边角,排出空气,确保胶层与管道、原防腐层紧密贴合,无气泡、褶皱、翘边。

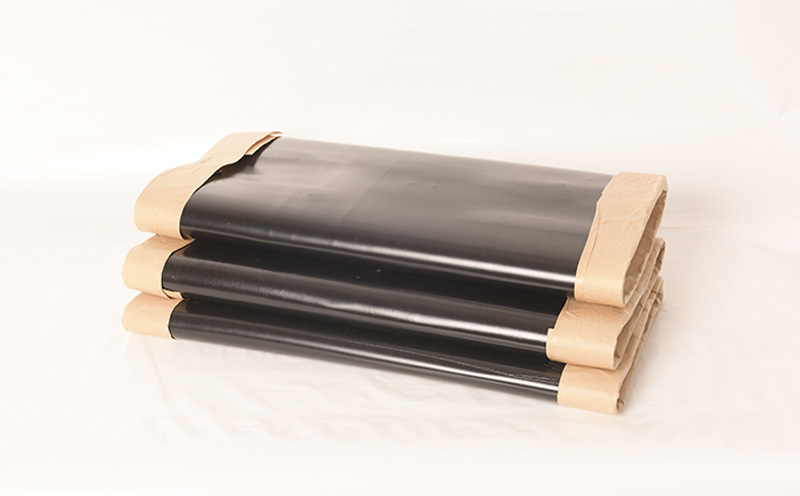

补口带安装:将补口带一端对准焊口中央,贴紧管道表面,以5%~10% 轻微拉伸率螺旋缠绕,搭接宽度≥50mm,确保覆盖焊口及两侧原防腐层各 50mm 以上,缠绕层数按设计要求(通常 1~2 层)。从缠绕起点向终点均匀加热,火焰移动速度均匀,先使补口带初步收缩贴附,再二次回烤重点部位;多层缠绕时,第一层完全收缩压实后再缠第二层,层间无气泡。补口带末端用烤枪充分加热,压辊用力压实封边,确保末端与下层材料粘结牢固,无翘边、虚粘。

收尾处理:补口带 / 套完全收缩后,对整体表面回烤一遍,再次全面压实,确认无任何空隙、气泡;冷却至常温后,检查搭接处胶层是否熔融溢出,形成密封边。切除多余材料,清理施工残渣,确保补口部位表面平整、无破损。

3、质量检验

补口施工后需逐口检验,合格后方可下沟回填或投入使用。补口带表面平整、无气泡、无烧焦、无褶皱,边缘热熔胶溢出均匀,搭接缝密封良好。使用电火花检漏仪,沿补口带表面匀速移动,无击穿火花为合格。

4、 施工环境要求

环境温度≥5℃,湿度≤85%,无雨、雪、风沙天气;若低温施工,需对管道预热至30~40℃ 后再操作。架空管道施工需搭设安全脚手架,埋地管道需开挖作业坑,保证补口部位周围有≥300mm操作空间。

![]() 鲁公网安备 37052102000191号

鲁公网安备 37052102000191号